一、引言

自2011年以来,学校按照“集中优势力量干大事,政产学研用培养航空特色的卓越工程师”的思想,以应用型人才实践能力培养为主线,构建了“一心三环”的航空特色实践育人平台,提出了“一心三环”实践链培养模式,探索并实践了产教深度融合的“通航模式”。“一心三环”是建设思路、培养路径和合作模式的综合,“一心三环”实践链模式为应用型人才实践能力培养体系的构建提供一条实现路径,为校企长效合作提供一种模式,提高了学校内涵建设成效,提升了人才培养质量和社会声誉。

某型飞机/航空发动机虚实结合实践教学体系内涵建设,是基于“一心三环”航空特色实践育人平台,围绕某型飞机和航空发动机在实践教学中的具体应用,实现yl9193永利集团、航空发动机学院、机电工程学院和材料科学与工程学院航空特色人才实践链培养模式的具体实施。在实现航空特色高级应用型人才培养目标的同时,提升了“一心三环”实践教学体系的建设内涵。

二、总的建设目标和思路

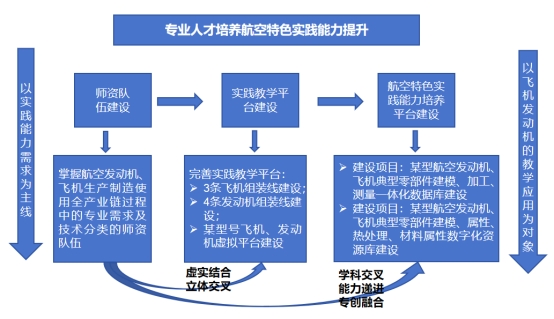

项目建设目标:以某型飞机、发动机为核心,建设多层次、模块化、虚实结合的航空特色实践育人平台,增加实践育人平台的高维性和跨专业融合性,面向全校强化动手实训环节,提升学生实践环节的工程体验感和参与度。具体包括:围绕专业人才培养中对实践能力需求主线,完善飞机、航空发动机组装线建设,开展教师培训,提升认知水平,掌握航空发动机、飞机生产、制造、使用与维护全产业链过程中的专业需求及技术分类;以机电学院、材料学院实验中心和航空工程国家级实验教学中心平台为载体,优化实验和实践教学内容,建设专业能力培养实践教学模块,融入航空元素和企业对人才实践能力的需求。同时,将国家级实验教学中心平台建设成“学科交叉、能力递进、专创融合”的航空特色实践能力培养平台。

建设成效:通过该项工作的实施,一方面可以提升实践教学师资队伍对于飞机、航空发动机的认知和知识理论基础;另一方面,在人才培养过程中,使学生首先建立起飞机和航空发动机的整体概念,提升学生的整体思维能力和系统性解决工程问题的能力;最后,提升航空工程国家级实验中心教学平台的学科内涵、专业内涵和人才培养内涵,适于为全校不同专业学生提供相应的实践能力培养。

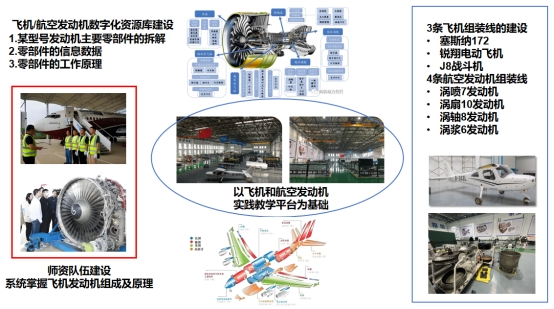

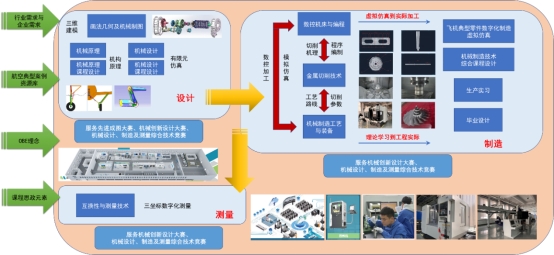

项目建设的框架图如图1所示。

图1项目建设总体框图(此图占伟看一下可以替换为你的那个整体建设图)

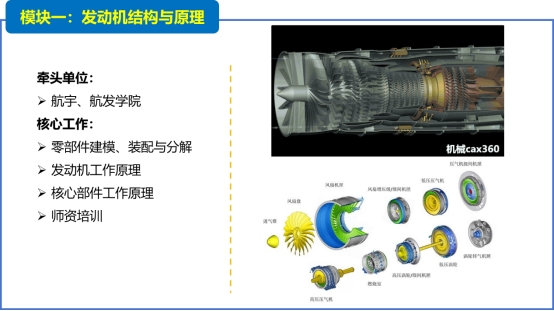

航空发动机数字化资源建设模块

三、具体建设项目

项目1:师资队伍培训及平台基础建设

主持单位:航发、航宇学院

一、建设目标

以人才培养目标为牵引,航空工程实验教学中心平台和各学院实验平台为依托,采用校内专项培训、校外企业(高校)参观培训、企业专家培训相结合的方式,提升实践教学教师的行业认知能力和对我校人才培养目标的理解,建设出一只具备航空产业全产业链认知的实践教学师资队伍;对平台现有的生产线进行建设,提升平台与全校相关专业的融合度,实现专业融合和高维度建设水平的目标,达到为我校高级应用型人才培养提供实践教学平台的目标;建设某型号飞机关键结构和航空发动机数字化资源库,实现飞机和航空发动机的数字化、模块化,为相关实践教学模块的建设提供数字资源库。

二、实施方案

1.师资队伍建设

(1)遴选建设项目和具体项目负责人、参与人。对所有参与项目人员进行校内培训,掌握航空发动、飞机的结构组成、工作原理、所涉及的基础学科、未来发展趋势等;设立跨学院教学团队,共同承担“一心三环”实践教学任务,实现师资优势互补,重点围绕实训中心的资源开展教学活动;

(2)企业(高校)的参观、培训,掌握航空发动、飞机的全产业链过程、专业需求、专业分布。

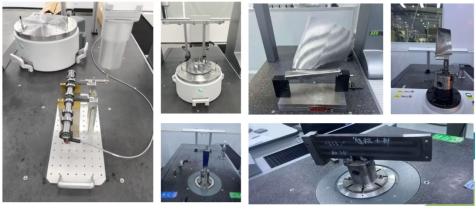

2.实践教学平台及飞机发动机资源库建设

(1)3条飞机组装线、4条航空发动机组装线的建设,完善目前平台的硬件和软件建设,实现平台的完善性和完整性;以专业融合为牵引,按照各专业需求采用虚实结合的方法打通目前平台具备的资源和各专业具备资源的融合,同时按照相关专业需求进行平台的高维度建设,实现可以满足不同专业人才培养的需求。

(2)以某型号飞机关键结构、发动机为具体研究对象,收集与整理某型飞机、发动机详细资料,涵盖二维图纸、三维模型,确保部分零件细节清晰展示。建设完成飞机、发动机爆炸图,并配备专业的标注与说明,方便学生学习。制作系列微课视频,邀请行业专家、资深教师针对关键零件进行讲解,动态演示其工作原理、发展趋势,增强学习趣味性与直观性。

(3)在飞机、发动机爆炸图中建立配套的零件信息数据库,录入零件的功能描述、工作环境、设计特点等文本信息,实现资料便捷查询。同时,建立信息接口便于典型部件加工信息库、材料信息库的有效融合。

具体建设内容如图2所示。

图2师资队伍培训及平台基础建设

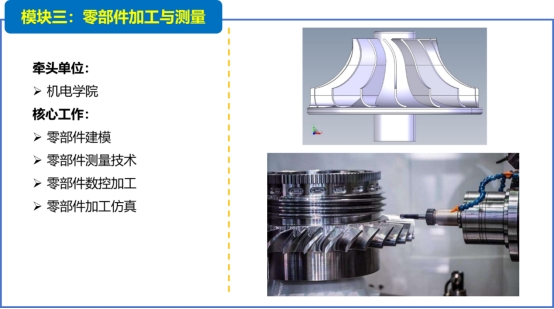

项目2:航空发动机典型零部件建模、加工、测量一体化

主持单位:机电工程学院

一、建设目标

在技术技能方面:

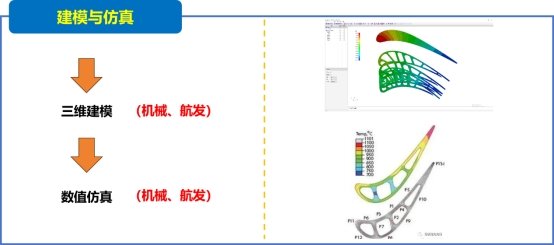

(1)使学生熟练掌握航空发动机典型零部件(如涡轮叶片、压气机转子等)的三维建模方法,能够运用主流CAD软件精准构建零件模型,理解模型参数与零件实际性能的关联;培养学生熟练掌握飞机关键结构部件(例如机翼蒙皮、机身长桁和梁等)的数字化技术,运用CAITIA等航空CAD/CAM软件构建零件的数字化模型,并确立模型参数与零件实际性能之间的联系。

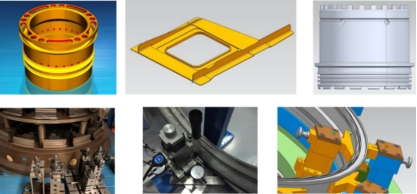

图3典型航空发动机零件三维建模

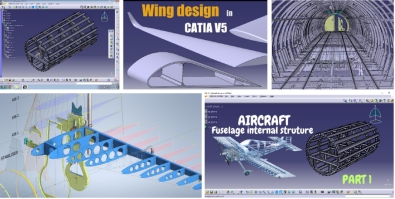

图4飞机关键结构数字化模型

(2)让学生精通各类加工工艺在典型零部件制造中的应用,依据三维模型制定合理的加工工艺路线,并进行数控工艺程序编制,完成零件加工,确保加工精度与表面质量符合航空标准。

图5航空发动机整体叶盘数控加工与仿真

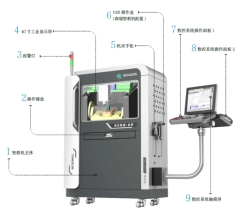

(3)培养学生掌握先进的测量技术,能运用三坐标测量仪等专业量具对加工后的零件进行全方位测量,准确分析测量数据,判断零件是否合格,并依据数据反馈优化加工工艺。

图6采用专业量具对零件进行全方位测量

在工程素养与创新方面:

(1)通过一体化案例实践,提升学生的工程思维能力,使其在面对复杂零部件制造任务时,能综合考虑建模、加工、测量各环节因素,提升解决复杂工程问题的能力。

(2)激发学生创新潜能,鼓励他们在案例实践过程中探索新工艺、新方法,优化现有零部件的设计与制造流程,为航空发动机制造技术革新提供新思路。

二、实施方案

1.案例资源库构建

(1)选取具有代表性的飞机关键结构和航空发动机典型零部件,收集其设计图纸、技术规范、实物照片等资料,建立案例素材库。

(2)开飞机关键结构和航空发动机发典型零件,如机翼蒙皮、机身长桁、发动机叶片以及机匣等教学案例,每个案例涵盖零部件的建模任务书、加工工艺卡、测量方案以及质量评估标准,详细阐述各环节关键步骤与技术要点。

(3)录制配套的操作演示视频,包括建模过程、加工实操、测量演示等,方便学生反复观摩学习。

2.实践教学平台升级

(1)完善现有的CAD/CAM一体化实验室,配备高性能图形工作站、先进数控加工设备以及高精度测量仪器,满足学生专业认知、课程设计、毕业设计等实践需求。

(2)搭建虚拟仿真实践平台,引入飞机和航空发动机零部件制造虚拟仿真软件,让学生在虚拟环境中进行建模、加工、测量预演,降低实操风险,提高学习效率。

3.师资团队强化

(1)组织教师参加航空发动机制造企业的专项培训,深入学习企业在典型零部件建模、加工、测量方面的前沿技术与实际操作经验。

(2)邀请企业资深工程师担任兼职教师,定期入校开展案例教学、实践指导,分享工程案例,拓宽师生行业视野。

图7项目2具体实施方案路线图

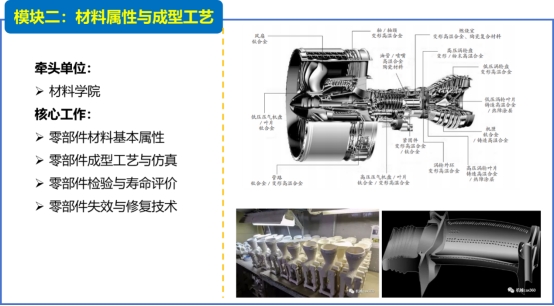

项目3:航空发动机、飞机材料属性数字化建设及典型零部件制造工艺

一、建设目标

(1)针对我校的航空发动机、飞机建设典型零部件的材料属性数字化资源库,主要包括零部件的化学成分、显微组织、使用性能、成型及热处理工艺等,丰富我校“一心三环”实践教学体系。通过项目建设,一方面,显著提升我校材料类专业学生的实习实训效果,为培养具有航空特色的材料类高级应用型人才提供保障;同时通过加强实践教学体系内涵建设,强化我校航空航天办学特色,提升社会影响力。

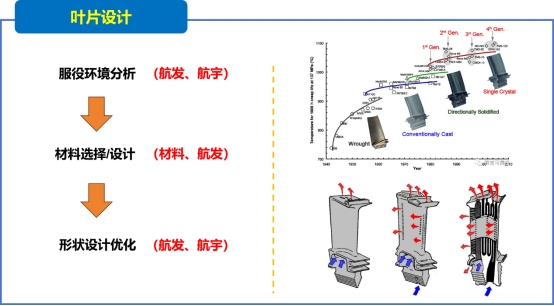

(2)选择能够覆盖我校多学科的典型航空零部件,如发动机涡轮叶片,围绕产品设计、材料选择、成型加工、性能调控、产品检验、失效修复等,开发综合性、创新性实践项目,促进多学科交叉融合,培养创新应用型人才。

二、实施方案

1.数字化资源建设

(1)组建项目组。遴选项目负责人1人,参与人3-5人,确保相关核心领域不少于1人;

(2)开展项目培训。通过校内培训、走访座谈、文献调研等熟悉航空发动、飞机的结构组成、工作原理等,根据人员所属领域不同确定项目分工;

(3)项目实施。项目负责人负责不同模块间的沟通协调,并按照统一格式要求制定实施方案,参与人负责资料收集、数据补充、视频录制等。

2.典型零部件(涡轮叶片)制造工艺

(1)组建项目组。面向航宇、航发、机械、材料及校外专家遴选项目指导教师4-6人,面向相关专业遴选学生15-20人,其中相关核心专业学生不少于1人;

(2)开展项目培训。各领域指导教师分别针对项目核心技术开展培训,确定项目分工,学生根据个人意愿分组并领取小组任务;

(3)项目实施。项目组人员在指导教师指导下分工协作共同完成项目,指导教师定期检查项目进度并予以指导;

(4)成果应用。项目成果可用以项目组成员的大创项目申报、专利申请、学科竞赛等。

图8发动机涡轮叶片制造工艺

3.飞机关键结构典型零部件(机翼蒙皮)制造和装配工艺

(1)组建项目组

面向航宇、航发、机械、材料及校外专家项目指导教师4-6人,组建跨学科项目团队。面向相关专业遴选学生15-20人,其中至少包括5名核心专业(如飞行器设计、飞行器制造和材料工程)学生,确保团队具备必要的专业知识和技能。

(2)开展项目培训

项目指导教师根据机翼蒙皮制造和装配的核心技术开展专项培训,内容包括:空气动力学分析与翼型设计、强度校核与材料选取、成型加工技术、装配工艺分析、质量检测与表面处理。培训结束后,明确项目分工,学生根据个人兴趣和特长分组,并领取小组任务。

(3)项目实施

项目组成员在指导教师的指导下,分工协作完成机翼蒙皮的制造和装配工艺流程:

1)空气动力学分析与翼型设计:利用CFD软件进行空气动力学分析,优化翼型设计,生成蒙皮的几何模型。

2)强度校核与材料选取:通过有限元分析(FEA)对蒙皮的强度和刚度进行校核,选择合适的材料并制定加工参数。

3)成型加工:对于金属部件,采用拉伸成形或热成形工艺制造机翼蒙皮;复合材料部件则采用铺层、固化等工艺制造复合材料蒙皮;对蒙皮进行防腐蚀处理和表面精加工。

4)装配工艺:将机翼蒙皮与机翼结构进行装配,采用铆接、胶接或焊接工艺,确保装配精度和强度。

5)质量检测:对成品进行无损检测和尺寸精度检查,确保符合设计要求。

指导教师定期检查项目进度,提供技术指导并解决关键问题。